Wizyta w zakładach produkcyjnych Sony w Japonii i Tajlandii

1. Fabryka matryc w Kumamoto

|

|

Wciąż wytwarza się także matryce typu CCD, montowane głównie w kamerach. Poza tym, w Kumamoto powstają niewielkie matryce odpowiadające za wyświetlanie obrazu w projektorach (SXRD i HTPS LCD), czy wizjerach elektronicznych (M-OLED).

|

|

|

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

- chemiczne i mechaniczne polerowanie,

- fotolitografia (formowanie fotodiody),

- domieszkowanie (bor, fosfor, arsen),

- suche rytownictwo przy pomocy plazmy,

- nanoszenie odpowiednich powłok na wafle,

- utlenianie i wyżarzanie.

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Oczywiście większość prac odbywa się w pomieszczeniach typu clean room (klasy 1000).

Kluczową rolę w procesie produkcyjnym odgrywa również kontrola jakości. Sprawdza się m.in. zdolność skupiania mikrosoczewek, konduktancję uzwojeń, czy odrębność poszczególnych warstw. Testowany jest także poziom prądu ciemnego. Okazuje się, że test darków, który sami przeprowadzamy w naszych badaniach, jest standardową procedurą kontroli jakości w fabryce, choć oczywiście w odmiennych warunkach.

Ostatni etap obejmuje wycinanie gotowych sensorów, pakowanie oraz wysyłanie ich do kolejnych zakładów.

Jak już wspomniano wcześniej, w zakładzie wytwarzane są także niewielkie matryce, które znajdują zastosowanie w wizjerach elektronicznych i projektorach. Ich produkcja odbywa się w podobnych warunkach, jak sensorów światłoczułych.

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Źródło: materiały prasowe Sony |

Warto w tym miejscu przypomnieć o trzęsieniu ziemi, które dotknęło wyspę Kiusu w połowie kwietnia 2016 roku. W konstrukcji zakładu Sony w Kumamoto przewidziano wprawdzie wytrzymałość na tego typu zdarzenia, siła trzęsienia okazała się jednak ponadprzeciętnie wysoka. Epicentrum zlokalizowane było ok. 20 km od fabryki, a siłę katastrofy oceniono na 7 stopni w skali Richtera. W efekcie, spora część fabryki została uszkodzona, wraz z niektórymi maszynami. Produkcję zaczęto wznawiać już nieco ponad miesiąc później, choć do pełnej sprawności zakład został przywrócony po ok. 2.5 miesiącach od trzęsienia ziemi. Straty materialne poniesione w wyniku działania żywiołu oszacowano na 400 milionów dolarów.

Kilka miesięcy temu firma udostępniła film, na którym widać co działo się w zakładzie podczas trzęsienia ziemi. Pokazano także przegląd działań mających na celu przywrócenie produkcji.

Fot. główne: źródło Sony (zdjęcie archiwalne)

Podsumowując, wyrabianie wafli krzemowych i produkcja matryc światłoczułych to procesy wymagające bardzo wysokiej precyzji działania i najnowszych rozwiązań technologicznych. Przy okazji zwiedzania fragmentu fabryki, spore wrażenie zrobił na nas poziom automatyzacji. Niemałą część czynności związanych z produkcją wykonują maszyny i roboty, a pracownicy pełnią funkcje nadzorujące. Większy udział zasobów ludzkich można natomiast dostrzec przy kontroli jakości.

_1475239688.jpg)

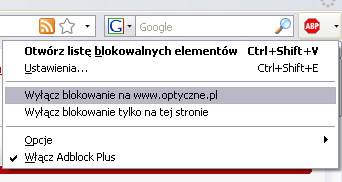

Optyczne.pl jest serwisem utrzymującym się dzięki wyświetlaniu reklam. Przychody z reklam pozwalają nam na pokrycie kosztów związanych z utrzymaniem serwerów, opłaceniem osób pracujących w redakcji, a także na zakup sprzętu komputerowego i wyposażenie studio, w którym prowadzimy testy.

Optyczne.pl jest serwisem utrzymującym się dzięki wyświetlaniu reklam. Przychody z reklam pozwalają nam na pokrycie kosztów związanych z utrzymaniem serwerów, opłaceniem osób pracujących w redakcji, a także na zakup sprzętu komputerowego i wyposażenie studio, w którym prowadzimy testy.